VON DER IDEE BIS ZUR SERIE

DER DELBROUCK-PRODUKTIONSABLAUF

-

1. Design, Entwicklung und Konzeption

Angefangen von ersten Ideen und Überlegungen, Strichzeichnungen und einfachen Handmodellen entsteht das Design eines neuen Kastens. Dieses wird durch die nachgelagerten Prozesse zunehmend verfeinert und optimiert. Die Festlegung des Dekorationsverfahrens (IML, Siebdruck, Mehrkomponenten-Technik, Etikett etc.) und die Prüfung hinsichtlich der Machbarkeit runden den Prozessschritt ab.

Am Ende des Entwicklungsprozesses steht eine 3D-Artikelzeichnung und ein reales Modell, entstanden nach dem sogenannten Laser-Sinter-Verfahren.

Diese Zeichnung bzw. das Modell ist dann die Basis für den dann folgenden Bau des Spritzgieß-Werkzeugs. -

2. Formenbau

Der Formenbauer setzt die Artikelzeichnung in eine Werkzeugzeichnung um.

Aufgrund langjähriger Erfahrungen mit dem eigenen Formenbau verfolgt DELBROUCK diesen Schritt sehr intensiv. Fehler die hier entstehen, können später nur mit hohem Aufwand ausgeglichen werden.Das Ergebnis der Arbeiten des Formenbauers wird im Rahmen der Werkzeugabnahme überprüft. Hier wird die Form das erste Mal auf eine Kunststoff-Verarbeitungsmaschine aufgespannt und so lange optimiert, bis sie den Anforderungen des Pflichtenheftes vollumfänglich genügt.

-

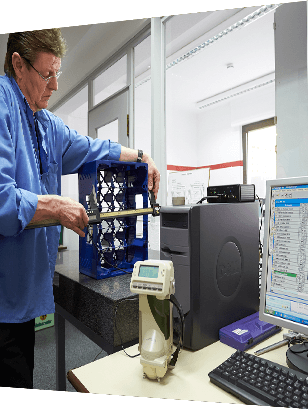

3. Freigabeprozess

Parallel zur Abnahme des Werkzeugs erfolgt die Bauartprüfung des Artikels gemäß den Regeln der STLB oder nach kundenspezifischem Pflichtenheft. Dazu steht ein komplett ausgestattetes Prüflabor zur Verfügung. Sind alle festgelegten Prüfungen mit Erfolg bestanden, werden Kästen zur VLB nach Berlin versandt. Hier erfolgt eine zusätzliche neutrale Prüfung der Kästen hinsichtlich der geforderten Eigenschaften. Ein offizielles Testat ist das Ergebnis und die Freigabe zur Produktionsaufnahme.

-

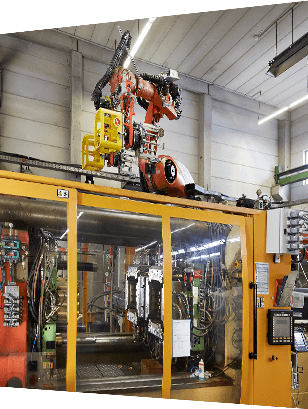

4. Produktion

Nach der Abnahme des Werkzeugs beim Formenbauer erfolgt die Integration in die Verarbeitungsmaschine und die Adaptierung der häufig notwendigen Automatisierungstechnik. In Abhängigkeit von der Komplexität des Projektes kann dieser Schritt 2-3 Wochen benötigen.

Der Serienanlauf schließt sich dem an. Dieser wird häufig durch den Kunden vor Ort begleitet.

Danach beginnt die vollkontinuierliche Produktion an

7 Tagen/Woche und 360 Tagen im Jahr. -

5. Qualitätssicherung

DELBROUCK verfügt über ein seit Jahren implementiertes Qualitätssicherungssystem gemäß DIN EN ISO 9001:2008. Ein Bestandteil des Systems ist die Überwachung der laufenden Produktion durch die Qualitätssicherung in Form einer Werkerselbstprüfung. Übergeordnet entnimmt die QS laufend Produkte aus der Fertigung und unterzieht diese einem Qualitätscheck.

-

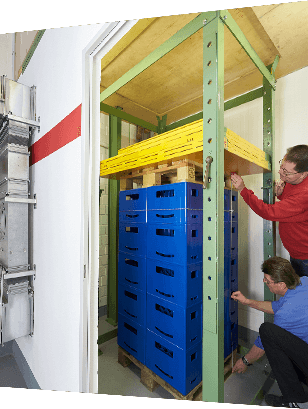

6. Lager und Logistik

DELBROUCK verfügt über insgesamt mehr als 40.000 Quadratmeter Freilagerflächen zur Einlagerung von Flaschenkästen. Aus diesen Lägern werden die Produkte nach exakter Absprache mit dem Logistiker des Kunden durch Speditionen just in Time in die laufenden Abfüllprozesse eingespeist.

Für den Notfall steht eine kleine Flotte eigener Jumbo-LKW zur Verfügung. -

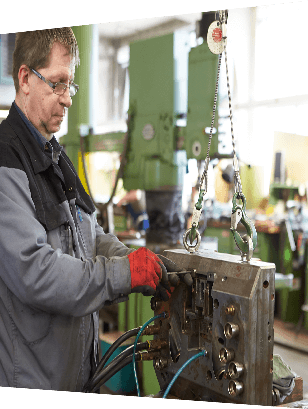

7. Werkzeuginstandhaltung

Im eigenen Werkzeugbau wurden bis vor wenigen Jahren Formen zur Herstellung von Flaschenkästen gebaut. Das erworbene Wissen aus der Vergangenheit wird heute eingesetzt, um die Formen nach der Benutzung zu warten und instand zu setzen und für den nächsten Auftrag vorzubereiten.

Sämtliche dazu notwendigen Bearbeitungsmaschinen wie Fräszentren und Erodieranlagen sind vorhanden.

Im Schadensfall können so innerhalb kürzester Zeit dringend notwendige Ersatzteile hergestellt und eingebaut werden.