PRODUKTLEBENSZYKLUS

- Individuelle Produktentwicklung für die gesamte Getränkeindustrie

- Hohe Fertigungstiefe mit eigener Konstruktion und Werkzeuginstandhaltung

- Erfahrener, schneller und agiler Service für Ihr erfolgreiches Projekt

1. Design, Entwicklung und Konzeption

2. Prototypenbau

Im Rahmen des Musterbaus fertigen wir funktionale Prototypen von Getränkekisten, die als erste greifbare Umsetzung einer neuen Produktidee dienen. Diese Muster werden nicht im Spritzgussverfahren, sondern aus Holz, Kunststoffen sowie bereits vorhandenen Bauelementen hergestellt – schnell, flexibel und passgenau.

Ziel ist es, dem Kunden frühzeitig ein anschauliches Modell zur Verfügung zu stellen, dass sowohl das Design als auch zentrale funktionale Merkmale wie Form, Größe, Tragekomfort oder Aufteilung simuliert. Diese Prototypen ermöglichen eine praxisnahe Beurteilung von Ergonomie, Handling und Ästhetik – noch bevor in kostspielige Werkzeugfertigung investiert wird.

Durch die Kombination verschiedener Materialien können wir konstruktive Details präzise darstellen und bei Bedarf schnell Anpassungen vornehmen. Der Musterbau bildet damit eine wichtige Brücke zwischen Entwurf und Serienentwicklung und schafft die Grundlage für fundierte Entscheidungen im weiteren Entwicklungsprozess.

3. Serienfertigung

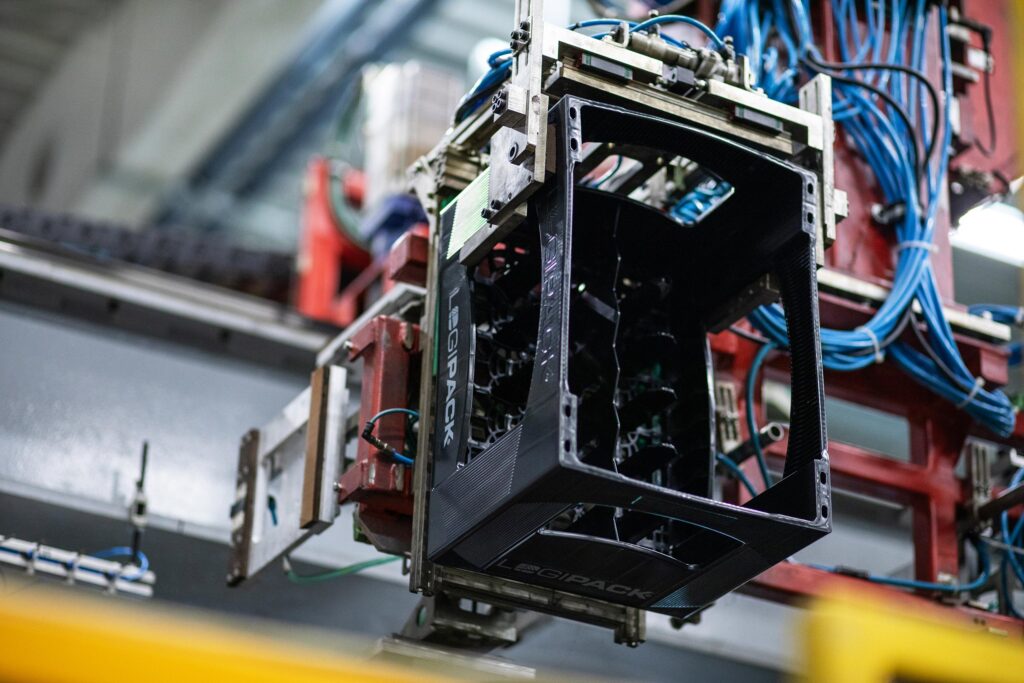

Nach erfolgreicher Prototypen- und Werkzeugfreigabe beginnt bei Delbrouck die strukturierte Serienfertigung von Getränkekästen. Grundlage für einen reibungslosen Produktionsstart ist die Anlage aller relevanten Stammdaten im ERP-System, einschließlich Stücklisten, Arbeitsplänen, Qualitätsvorgaben und Logistikparametern. Parallel dazu erfolgt die Beschaffung aller benötigten Komponenten – von Farbgranulaten über Etiketten, beispielsweise für das In-Mould-Labeling, bis hin zu Paletten und Verpackungsmaterialien.

Unsere Produktionsplanung sorgt dabei für die termingerechte Verfügbarkeit sämtlicher Materialien und Werkzeuge. Anschließend richten erfahrene Fachkräfte die Spritzgießmaschinen und Peripherieanlagen anhand festgelegter Prozessparameter ein. Für jede Artikelvariante werden Maschinen, Werkzeuge und Automatisierungskomponenten optimal aufeinander abgestimmt, sodass ein effizienter und stabiler Produktionsprozess gewährleistet ist. Abhängig von Geometrie und Ausstattung des jeweiligen Artikels liegt die Zykluszeit bei rund 55 Sekunden pro Schuss.

4. Qualitätssicherung

Die definierte Produktqualität wird durch klare Prüfmerkmale, Anfahrfreigaben und Erststückfreigaben sichergestellt. Im laufenden Betrieb erfolgt eine kontinuierliche Qualitätskontrolle mittels Sichtprüfung, Maßkontrolle und gegebenenfalls automatisierter Prüfsysteme. Abweichungen werden umgehend dokumentiert und analysiert, um höchste Prozessstabilität zu gewährleisten.

Nach Freigabe durch die interne Qualitätssicherung gelangen die fertigen Kästen direkt in den Versandbereich. Dort werden sie je nach Kundenanforderung palettiert, verpackt und für den Versand vorbereitet. Durch unsere strukturierte Produktions- und Logistikkette stellen wir sicher, dass jede Lieferung just-in-time oder nach definierten Abrufplänen erfolgt – lieferbereit, termingetreu und in gleichbleibend hoher Qualität.

5. Lager und Logistik

Im Bereich Lager und Logistik sorgen wir an zwei Standorten für die Sicherstellung der Produktion mit Rohstoffen und Paletten an sieben Tagen in der Woche.

Die Fertigartikel werden im Außenbereich eingelagert und nach Kundenvorgaben

ausgeliefert. Die Auslieferung der Produkte wird zum Großteil durch uns organisiert. Hier arbeiten wir mit ca. 20 Unternehmern mit Jumbo-Gliederzügen zusammen.

In Spitzenzeiten nutzen wir ebenfalls eine Internet-Frachtenbörse.

Im Jahr 2024 haben wir so von beiden Standorten zusammen 1.850 Komplettladungen zum Kunden gebracht.

DELBROUCK verfügt über insgesamt mehr als 40.000 Quadratmeter Freilagerflächen zur Einlagerung von Flaschenkästen. Aus diesen Lägern werden die Produkte nach exakter Absprache mit dem Logistiker des Kunden durch Speditionen just in Time in die laufenden Abfüllprozesse eingespeist.

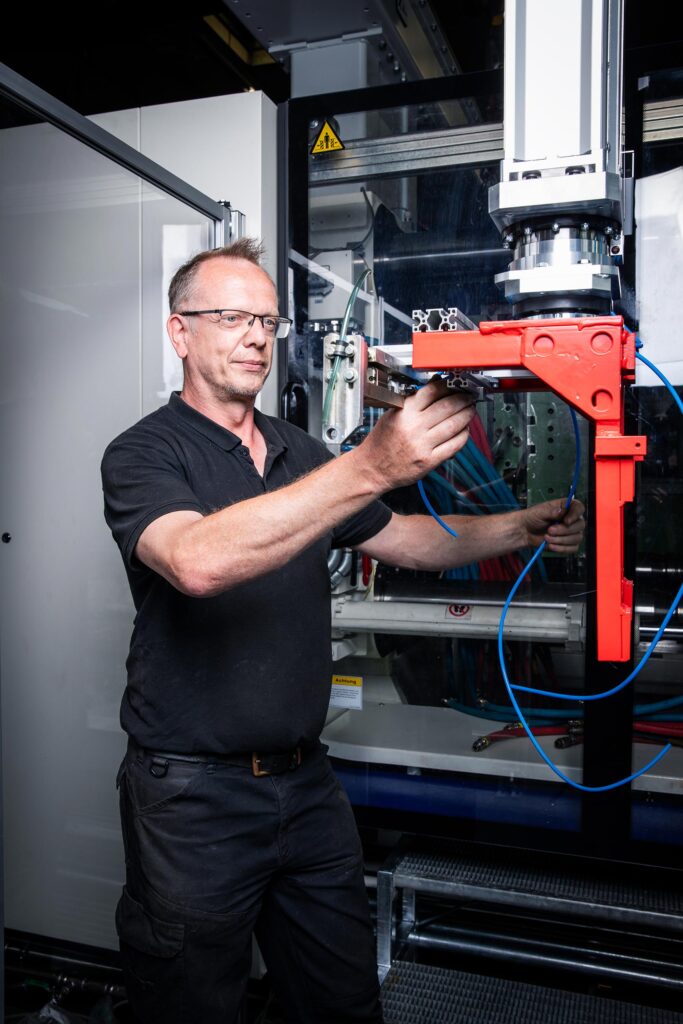

6. Werkzeuginstandhaltung

Unsere Werkzeuginstandhaltung sorgt dafür, dass Spritzgussformen jederzeit einsatzbereit sind. Mit modernster Technik wie Fräszentren und Erodieranlagen warten und reparieren wir Werkzeuge zuverlässig und fertigen Ersatzteile bei Bedarf in kürzester Zeit. So halten wir Ausfallzeiten minimal und sichern reibungslose Abläufe.

Das 13-köpfige Team – intern liebevoll auch „Die Wilde 13“ genannt – steht für Flexibilität, Termintreue und Innovation. Eine besondere Stärke liegt im Spritzguss mit Gasinnendruck, der Material spart, Kühlzeiten verkürzt und für stabile, verzugsarme Oberflächen sorgt. Dank 24/7-Rufbereitschaft sind wir jederzeit für unsere Kunden da.